2017.12.12 TUE 3Dプリンターで心臓の治療に貢献する。技術的に難しいからこそ挑戦する! -株式会社JMC 渡邊 大知

| text by : | 編集部 |

|---|---|

| photo : | 編集部,株式会社JMC |

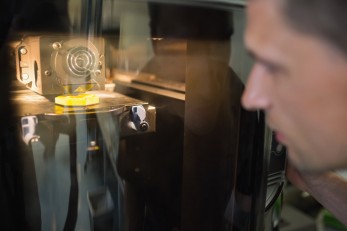

「メイカーズムーヴメント」以降、脚光を浴びた”3Dプリンター”あらゆる業界のものづくりを変革する、と騒がれはじめてから数年。当初期待されていたほど活用の進まない分野がある一方、医療分野に携わる多くのドクターから支持される会社がある。

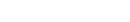

症例に合わせた医療モデルをオーダーメイドで作製するサービスを提供している株式会社JMCは、大阪大学との心臓カテーテルシミュレーター「HEARTROID(ハートロイド)」の開発や鋳造事業の買収など、独自の強みで売上を拡大し続けている。代表取締役CEOの渡邊大知氏に、3Dプリンターの医療活用、デジタルとアナログの融合についてお話を伺いました。

■「難しい技術も役に立たなければ意味がない」メディカルトレーニングシステム誕生のきっかけ

-JMCが取り組む3Dプリンターを活用した医療は、医療現場からどういった反響がありますか?

患者さん自身のデータを元に患部を3Dプリンターで再現し、手術前にチームで段取りが決められるので、実際の手術において開胸後の処置がスムーズに進み、ドクターからは、「手術時間が約3分の1に短縮できる」といった反響があります。

従来では患部を開けてみなければどういう状況なのかもわからなかったため、使用前に比べて大きな進歩です。また手術時間の長さは患者さんの出血量にも比例しますので、ドクターだけでなく患者さん自身の負担軽減にも貢献できているのではないでしょうか。

-大阪大学の循環器内科と提携し、「HEARTROID」の製品開発も進めています。この提携が始まった経緯を教えてください。

弊社の文化として「難しいことに取り組みたい」という考えがあります。

そこで医療での活用方法を考えたときに、「人間の体の部位で最も複雑で再現が難しいのはどの部分か?」を追求した結果、心臓に取り組もうと決めました。

心臓は体の内側にあり、4つの部屋に分かれていて常に拍動しなければならなく、血管も張り巡らされていて非常にナイーブな臓器です。

ただ、当時のJMCには医療のノウハウも無ければ、専門家もいませんでした。それでもJMCの技術力で、心臓モデルの作製まではなんとか漕ぎ着けましたが、モデルを展示会に出品しても「凄い」「面白い」ばかりで、「これが必要です、売ってください。」という声はほとんどありませんでした。

おそらく、当時弊社が作製した心臓には「どうすれば役に立つのか」の視点が抜けていました。

試行錯誤を重ねていく中で、難しいものが作れること自体に価値はない、大切なのは「作ったものがどう役に立つのか」ではないかという考えに至りました。

そう考えていたとき、展示会でシミュレーション器具を探していた大阪大学のドクターと出会い、提携することになりました。

様々な症例に応じてパーツ自体も取り替えられるため幅広いシミュレーションが可能となる。

■「医療とものづくりの連携」に活かされた、積極的にトライ&エラーできる社風と設備

-HEARTROID以外の製品はJMCのみで展開しているものもあります。大阪大学と共に取り組めた大きな要因はなんだと思いますか?

最大の要因は、大阪大学で担当されたドクターの「姿勢」だと思います。

このドクターの歩み寄りなくして、HEARTROIDの取り組みは実現に至らなかったと思います。

【医工連携】という言葉を聞かれたことがあると思います。

医療における技術革新に、工学と連携して取り組むことをいいますが、実際にはあまりうまくいかない取り組みも多いと聞きます。うまくいかない理由の1つに、両者の歩み寄りの無さがあると思うんです。

しかし、大阪大学のドクターはここが素晴らしかった。

当然、私も医療分野については素人同然です。しかし「 “ものづくり”と“医療”を組み合わせて新しい価値を実現する」というテーマに本気で取り組んでいますから、対等な関係で話すべきだと考えていました。

このドクターはこの考えに共感してくださり、医療知識のない私の目線まで下りてきてくださいました。このことはHEARTROIDプロジェクトの推進において非常に大きな要因だったと思います。

-外部と提携することで、逆に自分たちの強みを再認識することもあると思います。JMCとして感じた強みはありますか?

トライ&エラーのスピードですね。

ものづくりでは、事前に緻密な計画を立てても、最初に作ったものが完成品になることなんてありません。

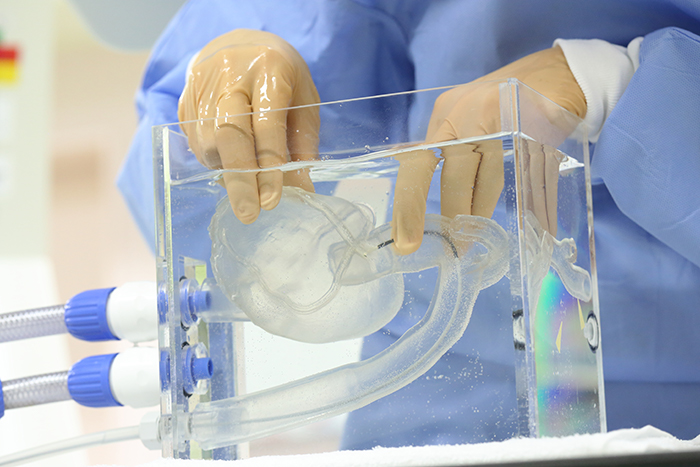

作る前に物凄く時間をかけて精密に設計を行う方もいますが、どんどんトライ&エラーしたほうが結果的にいいものができる場合もあります。私たちは受託での製造ビジネスを行っているため、潤沢な生産設備を持っており、積極的にトライ&エラーを行う文化が根付いていました。

先ほどの心臓のように「難しいものを精密に作れるだけではビジネスとして成り立たない、使う人の評価が全て」という考えがあったこと、それを実行に移せる設備と体制が整っていたことは、強みとして再認識した部分かもしれません。

「スピード」と「難しいものをつくる」へのこだわりが見て取れる。

■JMCは「他社よりも難しいもの、品質の高いものをいかに早く作れるか?」を重視。

-冒頭で「JMCは難しいことに挑戦する文化」と言われましたが、これは事業における意思決定にも根付いているのでしょうか?

そうですね。

価値訴求の軸は「品質」「時間」「価格」だと思いますが、弊社ではこの中の「価格」の優先順位は一番下に位置づけています。

まずは他社よりも難しいもの、高品質な製品をいかに「早く」作れるかを重視していますし、その上で適切な価格でそれを提供する体制を整えています。

低価格に頼らないこの考え方はこれからの時代にもマッチすると思っています。

人口が減少に転じ、医療の重要性が高まる中では“大規模な量産体制”よりも”高品質なものを早く作り確実に届ける”ことの価値が増します。

医療分野における3Dプリンターの必要性とは、この「必要な人に、高品質なものを確実に1つ届ける」ことだと思います。「心臓を4つください」という人がいない代わりに、「品質の良い心臓を早く1つほしい」という分野ですから、弊社としてもこの部分には拘っていきたいですね。

-JMCは「3Dプリンター」と「鋳造」、この2つの事業を展開する点も独自性なのかなと感じたのですが。

そこは独自性と言うより、あまり理解して頂いていない、勘違いされやすい部分ですね。

よく「JMCは元々鋳造事業の会社で、新しい時代を生き残るために3Dプリンター事業に参入したんでしょ?」と。

毎回「いや、真逆です」と説明しています(笑)

3Dプリンターで培ったデジタルのノウハウを、アナログな事業に活用すれば事業として伸ばせる。そう判断して鋳造事業を買収した、というのが正しい流れですが、説明してもあまり理解して頂けない方が多いと感じます。

これ以外にも3Dプリンターで作製された多くのモデルが展示されており、長年の3Dプリンター事業の強みを感じさせた。

■3Dプリンターと鋳造。一見無関係な事業がデジタルの強みで融合。

-デジタルのノウハウをアナログに注ぎ込むことで伸ばせる、までは理解できるのですが「鋳造」業界に目を付けた理由は?

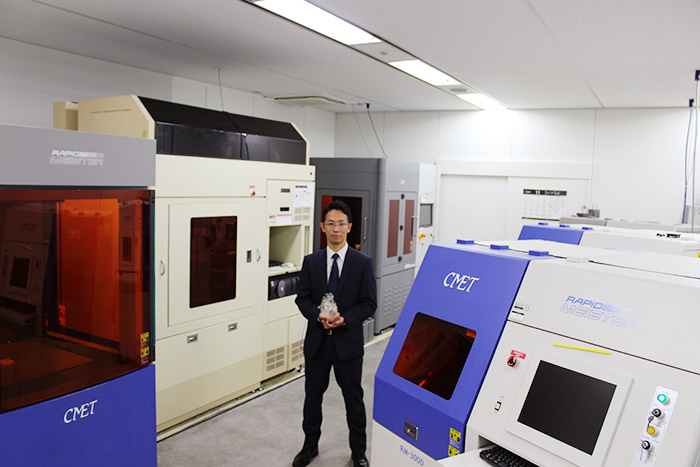

買収前に、雇用統計や産業別推移といったマクロ経済データを眺めていたら、「鋳造業界は重労働なので、今後団塊の世代が引退したら需給バランスが保てない」という分析がありました。

人口動態を元にした「需給バランスが保てない」って、推測でなく確定ですよね。

しかも当時はアルミ素材や軽量化・高強度製品への需要も増していました。

労働需給の動向と、素材の需要が増している市場の状況、「鋳造」に参入して重労働な部分を解決したら明らかに勝算があると確信しました。そこで鋳造関連企業を色々と調査し、買収に踏み切りました。いまや弊社における収益の約60%を担っていて、立派な主力事業になっています。

-重労働だから働き手がない、の部分はJMCのデジタルにおけるノウハウで解決できると

その確信もありましたし、過去に痛い目をみた経験も活きたのだと思います。

かつて弊社は3Dプリンターの黎明期に事業を始めて、長い間苦しい時期がありました。

当時は自社の技術力に鼻を高くして「3Dプリンターは誰もやっていなんだ」と考え、市場環境や業界を見渡すことが出来ていませんでした。

この経験があったからこそ、鋳造事業への着目やデジタルとアナログの融合など、精緻な判断ができるようになり、事業全体に活かせたのだと思います。

-有望市場を見つけ、その事業と自社技術が融合するポイントを見つけた。

鋳造とは超アナログな世界で、いまだに大部分が手作業で行われています。

そこに3Dプリンターの設備や知識、過去の経験を組み込んだら非常に相性が良かったんです。

また、その買収した企業の代表も当時20代と同世代で、私たちの持ち込んだ「デジタル活用」に理解を示してくれました。

先ほどのHEARTROIDにおけるドクターと取り組む姿勢が同じだったかもしれません。「デジタル」という彼らにとって異なる存在に対して、歩み寄りのスタンスがあったことが大きな要因だと思います。

デジタルとアナログを行き来できるJMC社の唯一性にも繋がっている。

■盲目的に支持するより疑え。その疑いが品質やプロセスを改善するきっかけになる。

-最後に、JMCで活躍している人で共通する「素養」みたいなのものはありますか?

技術に対する探究心です。

そしてアナログ・デジタルどちらも行き来できる、どちらか一方を盲目的に支持しない人です。

社内には、少し見渡せばデジタル・アナログどちらにおいても「自身の未開拓分野のスペシャリスト」がいます。活躍する人って能動的にそこに入っていって、学ぶんです。

一方で、ものづくりが好きでも自分の専門性に溺れてしまう人もいます。

でも「デジタル・アナログのとちらか一方が優れている」ということはなくて、結局は「最短・最良の道を見出す」ことが大切です。

弊社の案件で、「デジタルでもできるけど、あえてアナログのほうが早く作れる」というケースもよくあります。別にデジタル一辺倒でもいいですが、別分野の人と一緒に作業すると、様々な化学反応が起き、違った新しい価値が生まれる。そこに気付くかどうかが大切ですね。

-そういう社風を定着させるために、代表として渡邊さんが心がけていることはありますか?

わたし、社員が言うことをめちゃくちゃ否定するんですよ。

「いまのやり方、本当に最適なの?」って、否定というより疑問の投げかけですね。

誰しも「このやり方が一番」だというこだわりがあります。

それを肯定してあげても、その瞬間は気分がいいかもしれないですが、何の学習機会にもならないと思います。そこで「違ったやり方もある」と一言言うだけで、その人が視点を変えるきっかけになるし、幅広くものごとを捉えられるようになっていきます。

社内では“否定的レビュー”と呼んでいて、『隣の人のやった仕事を信じるな』ということがあります。隣の人を信用して、もしそこに致命的なミスが潜んでいたらそのまま流れていってしまい、信用を失いかねません。

主体性を失うことなく、同僚の仕事を少しだけ疑いつつ、その疑いを「もっと品質が上げられるのではないか」「もっといい最短のプロセスは無いのか」という改善の姿勢につなげてもらう。

結果的に、この積み重ねが価値のあるものづくりに繋がると考えています。

渡邊 大知 株式会社JMC 代表取締役CEO

1974年山梨県出身。甲府第一高等学校卒業後、プロボクサーとしてデビュー。引退後の1999年、株式会社JMCに入社。日本では黎明期の3Dプリンターに携わる。

2004年に代表取締役に就任して以来、速さと質をモットーに、鋳造と3Dプリンターによるものづくりに力を入れている。

インタビュー:波多野智也(アスタミューゼ株式会社)

この記事に関連するページはこちら

-

Column2015.04.26 SUN 3Dプリンタと素材の「ちょい足し」で人体モデルのリアルな触感を実現2012年に米国でベストセラーとなったChris Anderson著の『MAKERS』をきっかけに、…

Column2015.04.26 SUN 3Dプリンタと素材の「ちょい足し」で人体モデルのリアルな触感を実現2012年に米国でベストセラーとなったChris Anderson著の『MAKERS』をきっかけに、… -

News2015.09.28 MON 「ゲノム医療・核酸・遺伝子治療」市場で特許出願件数の多い大学・研究機関トップ51位は東京大学。阪大、北大もランクイン。

News2015.09.28 MON 「ゲノム医療・核酸・遺伝子治療」市場で特許出願件数の多い大学・研究機関トップ51位は東京大学。阪大、北大もランクイン。 -

News2015.06.23 TUE 「画像診断・生体イメージング」市場で特許出願件数の多い大学・研究機関トップ5astavisionが提唱する180の「成長市場」のうち、「画像診断・生体イメージング」市場における…

News2015.06.23 TUE 「画像診断・生体イメージング」市場で特許出願件数の多い大学・研究機関トップ5astavisionが提唱する180の「成長市場」のうち、「画像診断・生体イメージング」市場における… -

News2015.06.25 THU 「太陽光発電・太陽電池・人工光合成」市場で特許出願件数の多い大学・研究機関トップ5astavisionが提唱する180の「成長市場」のうち、「太陽光発電・太陽電池・人工光合成」市場に…

News2015.06.25 THU 「太陽光発電・太陽電池・人工光合成」市場で特許出願件数の多い大学・研究機関トップ5astavisionが提唱する180の「成長市場」のうち、「太陽光発電・太陽電池・人工光合成」市場に…