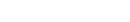

2019.07.08 MON 関西の粉粒体エンジニアリングのプロフェッショナル集団が挑む、製品開発と伴走する、粉体コントロール技術。 ——株式会社パウダーシステムズ 谷川拓也

| text by : | 嶋崎真太郎 |

|---|---|

| photo : | 嶋崎真太郎 |

粉体というと聞き慣れないかもしれませんが、それは石器時代から私たちの身の回りに存在していました。土を粉状にし、水と混ぜ合わせ成型し、焼くことで強度を増す。これは粉体技術のプロセスそのものです。

現代では、テクノロジーの発展から粉体の使われ方も様々です。豊かな生活を送る為に必要な粉体技術も同時に難易度が増しています。特に粉をコントロールする技術「ハンドリング」においては、技術者が不足しています。そんな粉体エンジニアリングの技術集団でもある、パウダーシステムズ技術統括の谷川さんにお話を伺いました。

生活製品の多くが粉体素材。その製造現場は課題が山積みだった。

とある企業さんでは、800Lとか1,000Lの粉材料を使った製品を製造しているのですが、大きな粉体保存装置に、ワーカーさんが1人立っていて袋を持ってたりするんですよ。材料の計量をする時に、装置からサーって粉が流れ出てくるんですが、その方が感覚で20kg、30kgって仕分けをしているんですよ。キュッって袋を締めるんです。

工場の先が見えないような大きな会社で、製造ラインの最初です。「他にできる人いないんですか?」って聞くと、この人しかできないんですって返答が。もはや職人の領域ですよ。素材が流れてくる音や、袋のちょっとした重みの変化で数gの調整を行なっているんです。

他にも、スコップ持ったワーカーさんがいて、粉材料をちょっと袋に入れて、ちょっと入れすぎたな、ちょっと足りないな。みたいなことをやっている現場もあります。長年蓄積された技術をどう機械化していけばいいのか。どの精度まで必要なのか。仕事のスピードと精度のバランスは。それを決めることがなかなか難しい。

人手不足、ですね。一言で表すと。

材料が変化していく中、うまく先端機器を導入できないような工場はまだまだあります。数字と違って、感覚を可視化して機械化するようなプロセスがあるので、課題は沢山あると思ってます。

私たちパウダーシステムズは、新規の設備だけでなく既製の機器をオーダーで改造することによって、各企業が製造しようとしている製品の材料を上手にコントロールできるようなサポートを提供させてもらっています。

粒度や形の異なる粉体コントールが難しい。

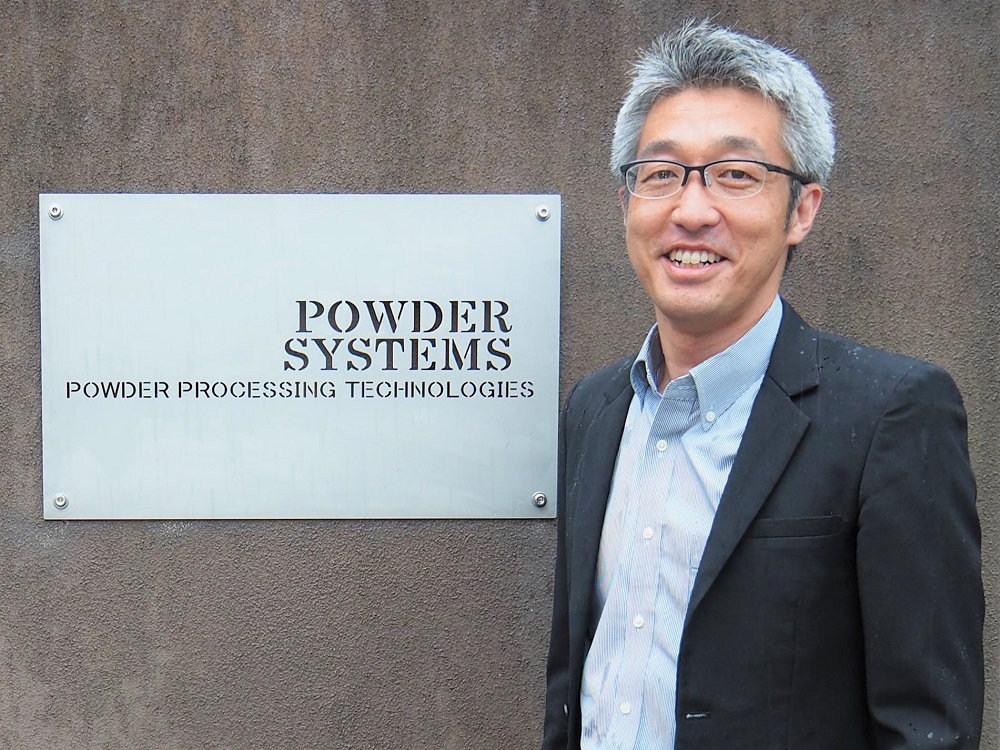

粉体技術には大きく分けて3つの工程があります。「粉体・粒子を作る」「素材をコントロールする」「測定・評価する」それらを経て形にしていくわけですが、素材をコントロールする「ハンドリング」というものが多様で難しいんです。

粉の輸送や、供給方法、流動化、貯蔵、等々。素材になっている粉も、粒子の大きいものから、空気に舞うと肺への影響が出てしまうナノレベルのものまであります。それぞれの粒子サイズや製品により、ハンドリング方法が異なります。

粉体・粒体を作り出す為の粉砕機メーカーさんは星の数ほどあって、粉砕機自体は我々ではなく、各企業様で見つけてきますね。粉のサイズやキャラクターも企業様の方でデザインすることがほとんどです。というのも、研究している段階からタイアップしている所があり、そこから量産化しましょうという流れになりますので。

ただ、量産し、定量供給しましょう。となっても、工場のスペースの問題なんかで、100メートル先で素材を扱いたいとなると、どうやって100メートル先まで人の力をかけずに省略化して持っていくんだ。という課題が出てくるんです。しかも粉体は、様々な工程を経ているうちに、粉の性質が変化したりします。

最初は流れるような粉だったけど、ある工程を通った時から急に流れなくなって。のような事はしばしばあります。そこに悩んでいる企業様が多いですね。

大手のメーカーさんの中には、何億何十億の設備を納入しているにも関わらず、細かい改造はしてくれない。という話はよく聞きます。「導入したメーカーさんはどうしたんですか?」って聞くと「地元でやってくれ。」と暗に言われたそうです。担当者も営業担当者も変わっていくし、新しい担当者も着任と同時に改造の話をされたらそれはキツイとは思いますが、導入した企業からするとそれはないだろ、ってすれ違いが実際に起きたりしています。

各企業様が求める材料を作る為には、ものすごい時間かかりますし、誰と話せばこの課題が解決できるんだ、なんてこともありますが、そんな事をコツコツとやってきた私たちの元に、2社断られた。3社断られた。という企業様からお問合せいただけるのは嬉しいことです。

製造プロセスだけでなく、装置の機器管理も重要項目に。

粉体を取り扱っている企業の設備機器からデータを取って、それを統合させるのは、想像以上に難しい作業になるんですよ。いろんな企業が出入りして、いろんな開発をしていて、メーカーも仕様も違うものが、各工程に存在している状況なんです。

例えると、いろんな国の人を集めてみんなで団体行動させるような。言語も違うし、文化も違う。よく喋る人もいれば全く喋らない人もいる。そんな状態で管理するなんて、そもそも管理することが間違ってるんじゃないか、と。

これまでの製造現場って、なにか異常を感知した時に計測して問題点を発見して部品の交換やメンテナンスを行なってきています。それらすべてに計器を付けて、モニタリングして稼働管理する。理想なんですが、どこを監視していけばいいのか。工場も複数にわかれているケースもあったりで、誰もやらないですよね。すごく大変だから。

管理のパラメーターも、振動や運転時間、風量、温度、圧力、ものすごい点数の管理制御が必要になってきます。だからといって、やらない訳にはいかないので、業界全体でそれらをデジタル化してフィルターや供給パイプなどの交換時期を可視化して事故が起こらないようにしていかないといけないという流れにはなっています。

いまは現場のワーカーさんたちが、ここも感覚で把握しているんですよ。ちょっと異常が起き始めてるんじゃないか。昨日と少し様子が違うぞ。そろそろ壊れるんじゃないか。って。設備を止めないで利用したい、生産性を上げるというのもあると思いますし、設備が壊れるギリギリまで使いたいっていう感覚もあるみたいです。

粉体技術を必要とする製造業は、手離れのいいビジネスではない。伴走が必要。

大手メーカーさんの中には、粉砕機欲しいって言われたらテストやってすぐ販売します。機器の導入には数億円単位のお金が動く上に、手離れ良くて稼げる。こんなことをやりたいんだけど、一緒になって考える。結構めんどくさいんですが、そこを一緒にやっていかないといけないと思ってます。機器の導入は製造工程のほんの入り口なので。

私たちは逆に大手のメーカーさんの手が届きにくい場所で強みを発揮できているのはありがたいことです。大変ですが、クライアントと一緒になってオーダーを作る。「これって本当にこうなんですか?」「いやー、わかりません!」みたいな会話を何度もしたり、現場のワーカーさんを呼んで話を聞いたり、一緒にテストやってみましょうか。など。

隙間産業と言われてしまえばそれまでかもしれませんが、粉体エンジニアリングの中でも難易度の高いハンドリング工程において強みを価値を提供できている事は、お客様に喜ばれることも多いです。

パウダーシステムズ近未来の展望。

私たちの今後の展望としては、人材育成に力を入れたい。技術だけでは、お客様に価値を提供することはできません。元々、営業のいない会社です。技術屋が営業もするし、見積書も作るし、もちろん設計も。一度、見積書を提示した後に、予算会議に出席して、設計会議にも出て、現場も立って指揮してたら「谷川さんて全部いるの?」って。小さい会社なんで、全部やりますよ。と言いますが、そこが面白い所だったりするんですよね。

粉粒体エンジニアリングのプロフェッショナル集団として。

ハンドリング工程では、粉がなかなかいう事を聞かない点も面白いと感じます。あまりにもいう事を聞かず、腹が立って「この粉、床に全部ぶちまけてしまおうか」と思う時もありますが。それでもプロフェッショナルの意地ですかね、絶対にコントロールするんだ。って。

この記事に関連するページはこちら

-

Career2021.06.10 THU 【挑戦する中小企業_福島県双葉郡】震災を乗り越え、ふるさとから世界へ、未来を切り拓く --…忘れもしない東日本大震災。震災と同時に本社を失った福島県双葉郡富岡町。 未曽有の大震災から10年。復…

Career2021.06.10 THU 【挑戦する中小企業_福島県双葉郡】震災を乗り越え、ふるさとから世界へ、未来を切り拓く --…忘れもしない東日本大震災。震災と同時に本社を失った福島県双葉郡富岡町。 未曽有の大震災から10年。復… -

Interview2017.06.12 MON SenSprout 宮元直也さん「土壌用センサーを世界中に設置し“農業の見える化”が当たり…2015年に発表され、海外のクラウドファンディングや世界中のメディアで大きな反響を得たSenSpro…

Interview2017.06.12 MON SenSprout 宮元直也さん「土壌用センサーを世界中に設置し“農業の見える化”が当たり…2015年に発表され、海外のクラウドファンディングや世界中のメディアで大きな反響を得たSenSpro… -

Interview2018.05.10 THU IoTのある暮らしを、パートナーと共に「&AND HOSTEL」で実践していく ――and…知っているけどまだ体験したことがない消費者、技術を活かしたいが具体的なアプローチに悩む企業。「IoT…

Interview2018.05.10 THU IoTのある暮らしを、パートナーと共に「&AND HOSTEL」で実践していく ――and…知っているけどまだ体験したことがない消費者、技術を活かしたいが具体的なアプローチに悩む企業。「IoT… -

Interview2017.12.19 TUE 北海道十勝発、世界へ。牛用のウェアラブルデバイスで畜産の未来を変える -株式会社ファームノ…後継者不足やTPPによる関税撤廃など、今後に向けた課題が多い日本の畜産業界。 酪農・畜産向けクラウド…

Interview2017.12.19 TUE 北海道十勝発、世界へ。牛用のウェアラブルデバイスで畜産の未来を変える -株式会社ファームノ…後継者不足やTPPによる関税撤廃など、今後に向けた課題が多い日本の畜産業界。 酪農・畜産向けクラウド…