2021.01.08 FRI 【挑戦する中小企業_横須賀】鉄道車両の安全・安心を支え、移動をもっと快適なものに。 ――横浜製機株式会社 関根宗平

| text by : | 嶋崎真太郎 |

|---|---|

| photo : | 嶋崎真太郎 |

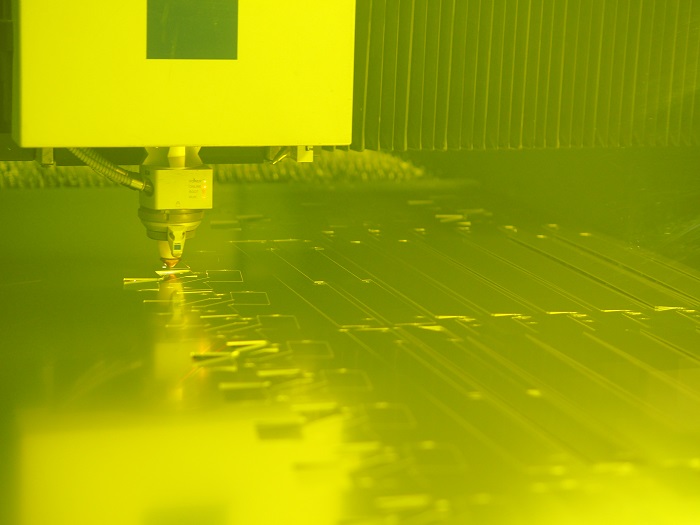

普段何気なく乗っている鉄道。在来線も新幹線も、安心して乗車ができているのには多くの技術が集結しています。そのひとつ、車両のドアや内装を手掛けているのが横浜製機という横須賀市にある中小企業です。

各車両の開閉ドア、座席周辺の手すり部分や、車内トイレまで。見上げる天井には流体力学を基礎にした空調パネル。デザインだけでなく、強度が求められる鉄道領域の製造を先頭で引っ張ってきた横浜製機株式会社、関根社長にお話を伺いました。

技術者集団が意地を見せた、鉄道車両メーカーへの転身。

私は創業二代目の社長になるのですが、先代の頃は自動車部品の下請けメーカーとして事業を展開していました。自動車が社会と大衆に広く普及していくモーターリゼーションの波に乗れていた時代です。高度経済成長期とも重なり、自家用車の購入がとても積極的でした。今は車離れとか言われていますが当時は本当にすごかったですよ。

ただ、西暦2000年頃でしょうか。自動車の国内販売数が鈍化してくると、部品製造の原価コストを下げる為に、大手メーカーが次々と国内工場を閉鎖、移転していきました。横浜製機は元々、横浜駅の近くで創業した会社なのですが、時代の変化と共にメーカー工場の移転先に併せて移転していくことに。それで横須賀に本社を構える横浜製機ということです。

自動車の国内生産がどんどん減少していきました。当社も売上が50%程まで減少することになり、これはなんとかしないと。という事で、当時わずかながら事業を行なっていた鉄道車両の分野へ事業を転換拡大させていこうと意思決定しました。数年後、新幹線の天井パネルの製造を当社が請け負うことができたのですが、それも元々、自動車分野で培ってきた品質管理や設計技術、生産技術、こういう技術が用途展開で活かせたのは非常に強みでした。

社会の流れや、業績に翻弄されず、自分たちの技術力を信じ切れた結果だと思っています。

「技術力の強み」みたいなものは、社員皆が持っていると思っています。鉄道車両に乗ると、これは自分たちが作ったものだ。それがわかります。見るだけではなく、コンコン叩いて出来栄えを確認していたり、強く押して強度確認していたり、皆同じようにやっています。不具合があってはいけないと、無意識に近い感覚で必ず触ってくる。誇らしいですよ。

独自の技術で社会の役に立つ。役に立たなきゃ意味がない。

独自の技術というと、ものすごく希少な技術であったり、画期的な技術であったり、一般的にはそのように捉えがちですけど、それは違うと考えています。溶接ひとつ取っても、個々の溶接職人が技術を使い分けています。金属板をR曲げ加工するのだって、ただ曲げればいいというものではありません。

独自の技術とは、人の真似ではなく、一人一人の個性や考え方、それが表面に表れて来るものだと思っています。当社でも特許(内装パネルの製造方法:登録番号5043537/鉄道車両の天井構造:登録番号5864048…等)を持っていますが、独自の技術の代表例ではないでしょうか。

社会の役に立つために独自の技術を磨く。表面的には生産効率を上げることや、利益率を伸ばして企業を存続させるとかありますが、それを実現する為には技術を磨かないといけないと考えています。私が技術屋だからですかね、事業展開を先に考えたりするのは違和感があります。技術があるから事業としてできることが広がっていく。それが社会の役に立って行く。価値に繋がっていく。そんな考え方です。

価値があるかどうかは「とにかくやってみよう」の精神で。

自動車の分野から撤退をして、一番大変だった時に、当時の最新新幹線でカモノハシみたいなノーズの先頭車両が開発されていました。あの形状を作るのが大変苦労されているという情報があり、当社で3次元データを活用したダイレスフォーミング技法で金属パネルを成形する方法にチャレンジしました。2.5分の1のサイズでしたが、特殊形状のノーズを作ることができたのです。2.5分の1サイズの製造がようやく成形できる大きさの機械だったので、実際の先頭車両を作ることは大きさ的に断念しましたが、その挑戦が功を奏しました。新幹線の天井に使えるのではないかという開発案件につながり、その結果、小さく展開していた鉄道車両の分野に軸足を置くことができるようになりました。

開発というのは不思議なもので、最初から天井パネルを作ろうと開発を進めていたらこの案件は当社で実現しなかったと思っています。狙い目以外のところが当たったのです。人の考えや戦略というのはあってないようなもの、全てを見切れて計算ずくではなにも実現しないのです。

当社で鉄道車両のトイレルームの製造もさせてもらっていますが、あれは複数の金属板を貼り合わせているものではなく、一枚の金属板を一筆書きのように貼り合わせている特殊な技術を活用しています。着手する際、最初の頃は誰もが「無理だ、できない」それを簡単に判断せず「いいからやってみろ。とにかくやってみろ。」その問答でした。結果的には、できたのです。できるとまた、次のアイデアが浮かんでくる。他にもこれまで8時間かけて接着していた金属接着加工を、15分で高速接着できるようになったのも、「無理だ、できない」ではない挑戦があったからだと思います。もちろん、どれも簡単にはいきません。成功するまで続けるという姿勢と、継続力あっての技術開発でした。

失敗してもいいからやってみろ。は大きな間違い。

世の中ではよく「やらせてみろ。失敗しないとわからない。」そのような人材育成のやり方がスマートだとされている気がします。私はそれが違うと思っています。最初から失敗してもいいから、というのは放任している無責任な感じがするのです。挑戦する人材を作るのではなく、反対に失敗の重みが分からない人材を育てる方にしてしまっているのです。

挑戦と失敗の美談、それは企業経営をしていると、商談に失敗して失注する。開発に失敗して不備を出す。それでは困ります。一件たりとも商談は落とすな。一部品も不具合を出すな。そういう失敗が許されない環境の中から、本当の失敗を味わう。それが成長につながるのではないでしょうか。

だから失敗をさせるというのは、失敗をさせないように先輩社員や周りの仲間が一生懸命サポートしていき、それでも失敗してしまったらそれは仕方がないから次に活かしていく事ではないでしょうか。最初から失敗してもいい。そんな事は事業をやっていて、お客様に価値を提供する立場としてありえません。そのようなプロ意識は持ち続けないといけないと思っています。

「お客様に価値を提供する為に挑戦し続けろ。すぐやれ、成功するまで諦めるな」この姿勢が本質だと思っています。現に当社の技術開発は、新しいアイデアを試してみないと気になって気になってしょうがないというような技術者が担っています。できるかできないか気にして考えているより、まず工場に行って挑戦しています。お客様と話ししていると、どうやれば実現できるか帰りに考えてきて、次の日にはすぐ試作する。お客様を良い意味で裏切る価値提供をするために、考え抜いて提案しています。

仕事なので遊びと違い、面白おかしく仕事はできません。どちらかというと大変な事が多いと思います。でも、その大変さのエネルギーがお給料になるのですから、もっとお給料欲しいならもっと、お客様の為に大変な思いをしなければいけない。要するにもう一歩、もう一歩と諦めずにお客様と向き合い続けていくと、そのエネルギーが変換してお給料になります。

一定の大変さを抜けると、パッと開けたかのように面白さや充実さが出てきますよね。そういう想いを持つ仲間を一人でも多くなるようにしていきたいです。仕事にやりがいがあるかないかは、働き方改革では実現できない。一人一人が仕事を面白くしようとする姿勢が、その集合体がやりがいのある会社を創ると思っています。

横浜製機が挑戦したい未来。

私たちを含め、日本に数十万社以上ある中小の部品メーカーが良いものをどんどん競争の中で作っていくことが大切です。やりがいがある会社というのは、夢を創っている会社だと思いますが、そのやりがいは他人が作るものではなく、自分で作るしかありません。

横浜製機が挑戦する未来の形は、継続的な場の提供から生まれるものだと思っています。場を提供するから自分の思い描く足跡を残して欲しいです。実際の所、やりがいまでは提供できません。夢や、やりがいのある会社だから一緒に働きましょうと言ったところで、本質的にそれは自分で感じなければ価値がないと思っているからです。

新型コロナウイルスの影響で、より未来は不確実性を高めました。仕事を通じたやりがいは、お客様や市場や一緒に働く仲間との大変な思いの中から自分で創り上げるしかないのです。場所というスペースだけの話ではなく、自分が自分らしく挑戦できる場。例えば、部長職でも経営職でも管理職でも我こそはという人には場を提供させていただきます。それで自分を表現して欲しいと思っています。

そんな自己実現力を持つ方が、あと3人4人5人と、非常に欲しいです。一緒に働きたいですね。

-

News2017.05.19 FRI 『未来を創る2025年の成長領域』を一挙公開~「資源・空間・製品」領域を新たに策定。12領…astavisionが提唱する『180の成長市場』。これまで11領域・180市場を網羅してきたが、テ…

News2017.05.19 FRI 『未来を創る2025年の成長領域』を一挙公開~「資源・空間・製品」領域を新たに策定。12領…astavisionが提唱する『180の成長市場』。これまで11領域・180市場を網羅してきたが、テ… -

Interview2017.06.12 MON SenSprout 宮元直也さん「土壌用センサーを世界中に設置し“農業の見える化”が当たり…2015年に発表され、海外のクラウドファンディングや世界中のメディアで大きな反響を得たSenSpro…

Interview2017.06.12 MON SenSprout 宮元直也さん「土壌用センサーを世界中に設置し“農業の見える化”が当たり…2015年に発表され、海外のクラウドファンディングや世界中のメディアで大きな反響を得たSenSpro… -

News2015.06.15 MON パーク24が「タイムズイノベーションキャピタル」を設立駐車場・カーシェアリングサービス等を運営するパーク24株式会社は6月15日、快適なクルマ社会の早期実…

News2015.06.15 MON パーク24が「タイムズイノベーションキャピタル」を設立駐車場・カーシェアリングサービス等を運営するパーク24株式会社は6月15日、快適なクルマ社会の早期実… -

News2015.05.21 THU astavisionが「高度運転支援・自動運転」市場に関するコンテンツを公開astavisionでは「高度運転支援・自動運転」市場の2035年時点でのグローバル市場規模を年間6…

News2015.05.21 THU astavisionが「高度運転支援・自動運転」市場に関するコンテンツを公開astavisionでは「高度運転支援・自動運転」市場の2035年時点でのグローバル市場規模を年間6…