2021.01.13 WED 【挑戦する中小企業_清水】針先サイズの傷も見逃さない。徹底した品質向上が、モノづくりの未来を支える。 ――清水電装株式会社 田雑秀一

| text by : | 嶋崎真太郎 |

|---|---|

| photo : | 嶋崎真太郎 |

超高齢化社会を迎えるにあたり、多くの製造業は岐路に立たされています。事業の多角化、技術を活かした新規事業、生産性を向上させる為のライン自動化、海外人材の活用、…etc。収益を落とさず、事業を継続させる為には何を大切に経営の意思決定をすればいいのでしょうか。

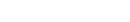

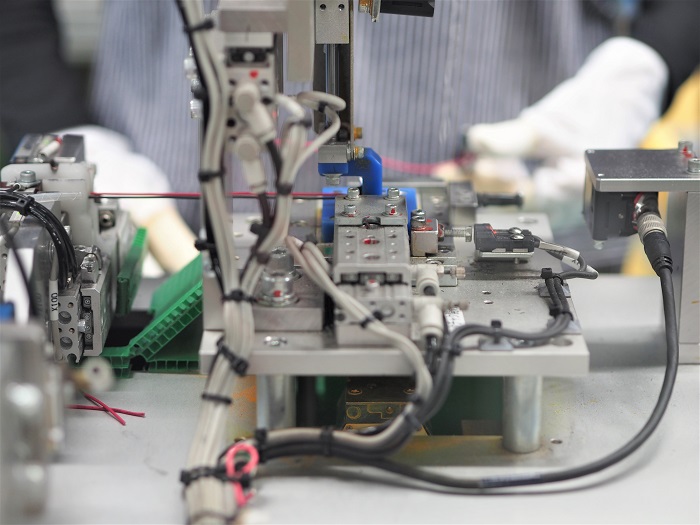

静岡県静岡市で、自動車部品を中心に部品の製造・組立てを行なっている創業60年になる清水電装二代目社長の田雑さんにお話を伺いました。モノづくりにおいて大切にしている事とは。

1,000個の部品、10,000個の部品、どれだけ作ってもお客様には1つしか届かない

自分が洋服買いに行って、毛玉があるもの、糸がほつれている服を買うのは嫌ですよね。製造業の部品製造・組立ても同じことです。手間をかけずに効率を求めすぎると製品の品質が下がります。特に私たちは自動車部品の製造に携わっているので、品質が悪いものを納品することは、ドライバーや同乗者、歩行者の方の安全や安心にも影響してきます。製造業におけるコスト管理はとても重要な経営課題ですが、それ以上に品質管理の課題と日々向き合わなければいけません。

様々なモノづくり業界が存在しますが、日本の自動車業界は他の業界と比較して品質の管理水準が高いことが特徴です。針先サイズの傷も許されない徹底した品質を担保し、お客様の元に製品が届いています。どうやってその品質を管理しているかの最後は「人」で行なっており、最終チェックは一つ一つの製品を目視でチェックしています。あらゆる角度から確認しないといけないので、ルーペを使って隅々まで丁寧に確認していきます。

細かい不具合なども絶対に見つけ出す検査装置があれば良いのですが、取り扱っている製品は自動車もあれば二輪もあり、フロントライトもあれば、フロアライトもあり、単一製品ではないですし、針先サイズの傷を見つける為の超高解像度カメラを導入する必要もあります。何より、人間の目より優れたレンズはありません。製造業の機械化を提唱する方は多くいますが、簡単に検査を機械化することはできないので、機械化できる所とできない所の使い分けがとても重要になってきます。

結果、品質が高ければお金を稼げる

私たちが徹底している品質管理の方法でもご理解いただけたかと思いますが、儲かるために効率化に走るということは絶対にしません。とにかく高い品質にこだわり続ける。仮にメーカーさんが安い製品に手をつけても、「やっぱり清水電装の品質にはかなわない。」そうやって回りまわって戻ってくるようなモノづくりを私たちは目指しています。

納品に至るまで何重にも検査体制を敷いて、確実に安全・安心な製品とさせること。これは常々、当社社員へ伝えているメッセージです。精密機器の不具合は、ひとつ起きると原因追及にものすごく時間がかかります。不具合原因の解明、対策案の構築、新しい製造ラインの設計や検査体制の確立と、とにかく時間がかかります。誰も手を抜いて仕事していないのに、会社としても当事者としても辛い。製造原価を安く、利益を追求する。その話をする前に、とにかく品質重視。徹底して高い品質を保てるようになれば、利益は後からついてくる。そう思って品質重視の製造体制を作っています。

品質向上はTrial & Errorの繰り返し

既存の製品を高品質に保つのはマニュアルがあるのでできますが、新しい製品を高い品質で製造しそれを維持するのは本当に苦労します。製品自体はメーカーから依頼が来るので、図面があります。ただし、どんなラインで製造していくのか、コストをどれくらいかけるのかは自分達で考えなければいけません。現に清水電装の製造ラインに必要な開発設備は8割以上が自社開発になります。ほんの少し型のサイズが異なるだけで、傷が生じたり、組み合わせが悪くなったりする。設備の設計段階からひとつひとつ、製品の品質向上と向き合い続けているのです。

さらに、品質の向上は設備・機械の設置だけでは実現せず、一人一人の社員の意識も関わってきます。私が代表に就任して以来、人にこだわってきた理由がここにもあります。

時には「これだけの高品質を維持する事は自分達には無理だ」そのような訴えがあったりします。それでもやる。何が無理で、どうやったらできるようになるかを一緒に考え解決していく。例えば30秒で製品が完成するラインがあるけど、検査に40秒かかってしまう。2つ目を検査している間に3つ目まで出てきてしまう。検査がボトルネックになって生産性が落ちてしまう。そんな課題も、一人では解決できなくても、知恵を集めれば解決することができます。

ただ、どんなに品質向上を徹底していても、製品不具合が起きてしまうこともあります。そんな時はすぐに全体共有しますが、何が起きたのか、なぜ起きたのか、すぐに集まってそんな議論がされている様子を見ていると、品質管理の意識が高くなっているのかなと思ったりもします。悔しくて泣いている社員を見たりすると、更に改善していこうってエネルギーにもなります。「1,000個の部品、10,000個の部品、どれだけ作ってもお客様には1つしか届かない」清水電装の高品質モノづくりの精神はこれからも持ち続けなければなりません。お客様に言われてからやる。ではなく、自分たちがモノづくりの品質を支えているという意識が大切だと思っています。

生産性の向上は社員の幸せにもつながる

私は、社員みんなを定時に帰らせてあげたいなと常々思っているのですが、その為には生産性の向上がとても重要です。組織の仕組みや働き方だけでは対応できないことも出てきます。だからこそ、製造ライン自動化の範囲を広げてみよう。加工スピードの速いマシンを作ってみよう。と、売上や利益追求だけの生産性向上ではなく、社員満足度の追求をしている結果の生産性向上施策を全員で行なってきました。

高い生産性で、高い品質のものを作るのに、何が一番大切かを聞かれることがあります。もちろん、加工技術や設備投資は大切ですが、私は「工場をきれいにしておく」ことのような基本が大切だと思っています。工場にゴミが落ちて汚れていても平気だと、自分も落として平気という感覚になります。反対に、ゴミがなければ落としてはいけないと。品質の管理意識、納期への意識、生産性への意識、これらにつながる根本的な意識はとても大切にしています。

不具合がある製品を出さない為の品質向上も、結果的には全体の生産性向上につながり、みんなが超過労働をしない現場を作ることができます。私は「製品と人と組織は繋がっている必要がある」、一人が作り出し解決するのではなく「全員で創り出す」、モノづくりを担う私たちの高品質を創り出す精神を持って、環境や社員を大切にすると心に誓っています。

清水電装はどんな未来の課題を解決するのか

超過労働のない人間らしい創造性を活かした働き方、雇用ができる会社でありたいと思っています。ただ、そういった立派なことを常に考えているかというとそうではなく、本当に日々の積み重ねだと感じています。前述でもお話したように、社員のみんなは定時に帰してあげたいですし、自分の時間も大切にして欲しいと思っています。その為に、品質改善を繰り返しながら生産性を向上させていく。これは事業として、これからも当然行なっていきます。

私は創業二代目の社長ですがサラリーマンも経験しているので、社員としての気持ちもわかっているつもりです。経営者は社員以外に目線を向けなければいけない時もありますが、社員満足度こそ顧客満足度につながると考え、社員のみんなにはとにかく「この会社にいて良かったな」と思ってもらえるように、事業の展開も投資判断もしていきたいです。

-

News2015.05.15 FRI 凸版印刷が「燃料電池車」市場に参入する可能性あの凸版印刷が「燃料電池車」市場に参入する可能性があるのをご存じだろうか。

News2015.05.15 FRI 凸版印刷が「燃料電池車」市場に参入する可能性あの凸版印刷が「燃料電池車」市場に参入する可能性があるのをご存じだろうか。 -

Interview2017.07.27 THU 100年間変化のない500兆円規模の化学産業にマイクロ波技術で挑む ー マイクロ波化学株式…煙をもうもうと出しながら莫大なエネルギーを費やす化学工場。化学産業は19世紀後半から大きな変化が無く…

Interview2017.07.27 THU 100年間変化のない500兆円規模の化学産業にマイクロ波技術で挑む ー マイクロ波化学株式…煙をもうもうと出しながら莫大なエネルギーを費やす化学工場。化学産業は19世紀後半から大きな変化が無く… -

Interview2020.03.26 THU 「人」と「機械」の高次元な共存・共鳴を目指して——株式会社光伸 後藤晋司2045年にシンギュラリティを迎え、人工知能が人間の知性を超える予測が立てられ「機械に人間が仕事を奪…

Interview2020.03.26 THU 「人」と「機械」の高次元な共存・共鳴を目指して——株式会社光伸 後藤晋司2045年にシンギュラリティを迎え、人工知能が人間の知性を超える予測が立てられ「機械に人間が仕事を奪… -

Report2015.10.14 WED 産総研、アイレットのイノベーターたちが注目している市場・企業・人物とは?~CEATEC J…「CEATEC JAPAN 2015」に出展しているベンチャー企業や大学・研究機関で先端ビジネスに携…

Report2015.10.14 WED 産総研、アイレットのイノベーターたちが注目している市場・企業・人物とは?~CEATEC J…「CEATEC JAPAN 2015」に出展しているベンチャー企業や大学・研究機関で先端ビジネスに携…